ФИТ НАН РБ разместила заказ на изготовления данного корпуса на металлообрабатывающих сайтах Белоруссии. Но многие металлообрабатывающие компании отказали ввиду сложной формы изделия, сложности обработки редкоземельного металла и других факторов.

Несмотря на вышеизложенные трудности наша фирма взялась за выполнение заказа. Ведущий инженер-конструктор Махочкеев Ю.М. приступил к разработке конструкторской документации на штамповую оснастку. На финальной стадии разработки конструкторской документации к проекту подключились еще два инженера-конструктора: Третьяков А.Ю. и Рубик С.В.

После того как конструкторская документация была разработана её передали на производство для последующего изготовления. Изготовление штамповочной оснастки заняло больше времени чем было запланировано изначально в связи с изготовление сложных формообразующих частей штампа.

По завершению изготовления штампа была проведена процедура приема-сдачи штамповой оснастки.

После штамповочная оснастка была направлена на испытательный участок для штамповки пробных изделий из меди.

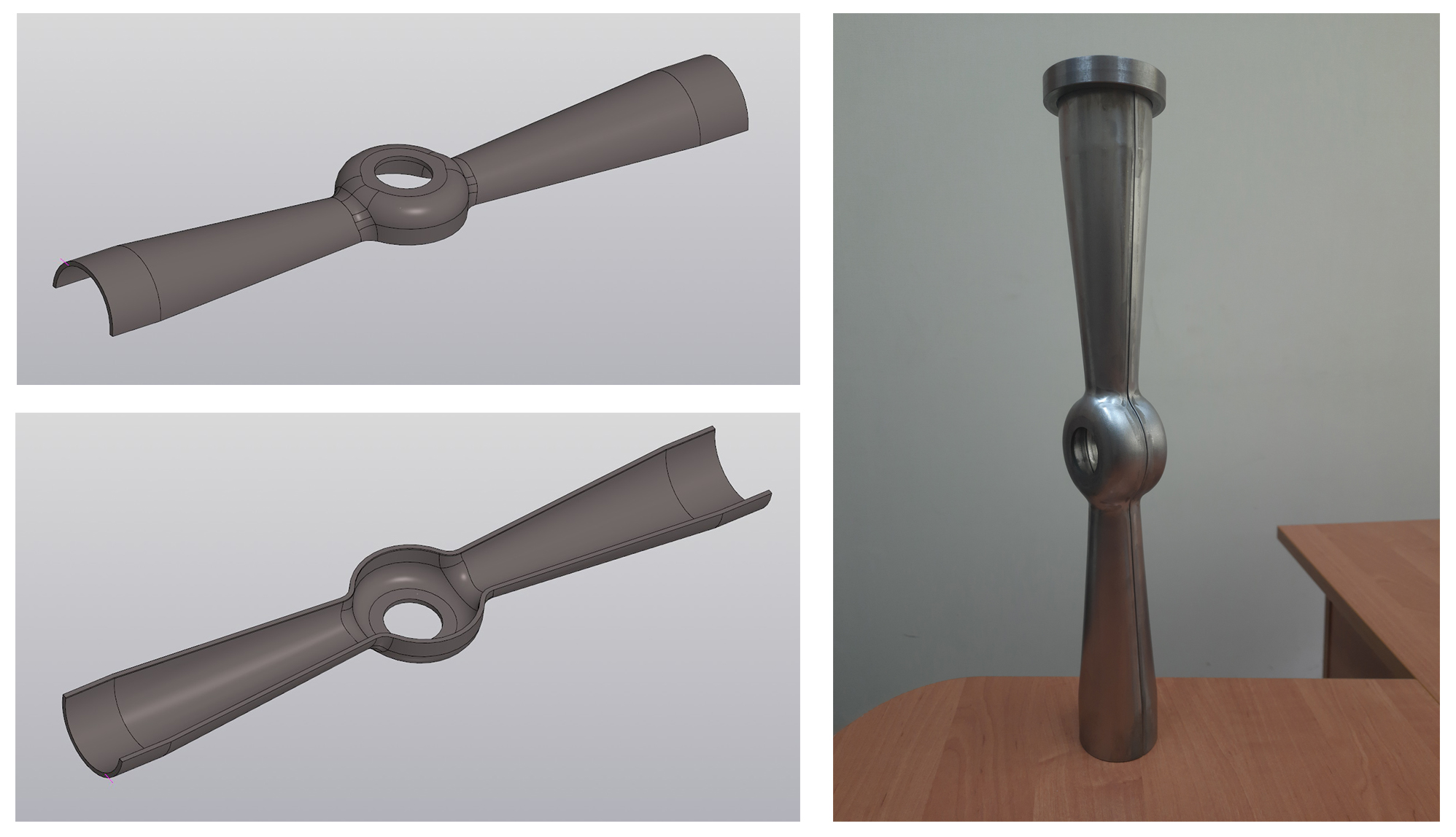

Данный штамп предназначен для формовки и вырубки корпуса полуволнового резонатора. Первой операцией идет гибка корпуса из прямоугольной заготовки. После чего данная заготовка перекладывается в другой ручей и происходит ее окончательной вырубка по контору и вырубка отверстия.

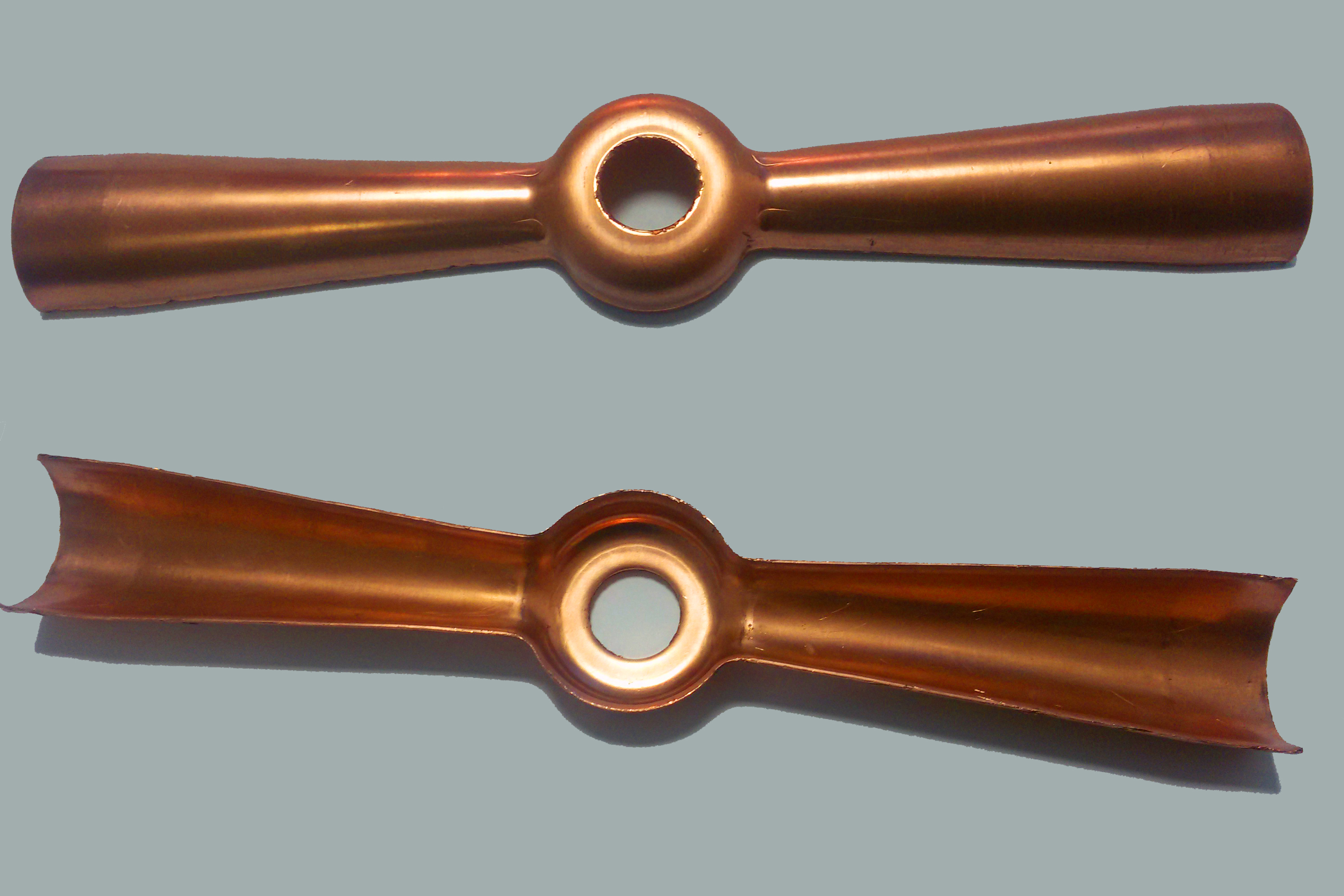

При первом испытании были получены тестовые образцы.

После этого отштампованные детали из меди были показаны заказчикам.

По результатам входного контроля были выявлен ряд недочетов по отштампованному изделию. Данными недочетами являлась отсутствие гладкой поверхности и некачественно вырубленного отверстия что делало сварку двух этих корпусов невыполнимой.

Чтобы понять суть деформации металла при штамповке корпуса была проделана работа по определению толщины меди в различных поперечных сечениях детали.

По результатам проделанной работы стала понятна суть деформации меди в центральной части корпуса, что помогло выбрать направление в стратегии штамповки данной детали.

Позже было принято решение о доработке штамповочной оснастки. В штамп были внесены правки, после которых отштампованная делать получалась без дефектов, которые были перечислены заказчиком.

По возвращению штампа с производства он опять был установлен на пресс для испытаний. Было отштамповано значительное число медных корпусов.

В процессе испытания было принято решения отказаться от вырубного ручья заменив его традиционной механической обработкой. Переход на механическую обработку был связан с тем, что вырубка контура не давала нужной чистоты и качества поверхности для сварки.

Данный корпус является одной половиной, которая посредством электроннолучевой сварки соединяются. Это деталь является ответственной частью полуволнового резонатора и играет главную роль в разгоне тяжелых ионов в ускорительном комплексе NICA.

Так выглядели детали после штамповки и до механической обработки. Сам процесс механической обработки состоял из ряда операций: сверление, выжигание центрального отверстия, фрезерования облоя, фрезерование торцев, шлифование, доводка, рихтовка. После всех этих операций изменилась и выглядела иначе.

После механической обработки данные детали прошли контроль всех размеров, были упакованы и отправлены заказчику на рассмотрение.

На совещании по приемке качества отштампованных корпусов были выявлены недочеты по качеству поверхности детали, а именно: бочкообразность центральной части и отпечатки формообразующих частей штампа на конусных частях отштампованной детали. Данные недочеты влияют на качество сверхпроводимости - чем больше неровность или отклонение от заданной формы поверхностей детали, тем меньше добротность данного изделия.

На совещании было принято решение немного изменить стратегию штамповки корпуса. То, как он штамповался, было показано на следующем видео.

После штамповки медный корпус также подвергся механической обработке, как и предыдущие детали из меди. На очередном совещании с заказчиками медные заготовки были приняты по качеству и размерам, а также дано разрешение штамповать корпуса полуволнового резонатора из ниобия, обладающий сверхпроводимостью (редкоземельного металла). Данная деталь изначально должна быть сделана из данного материала, но ввиду его большой дороговизны, для экспериментов был найден близкий, по своим физико-механическим свойствам, металл – медь.

При штамповке ниобия выявился ряд проблем, связанных с тем, что ниобий деформируется не так как медь вследствие чего была опять изменена стратегия, которая в итоге оказалась действенной и верной. То, как штамповался ниобий, можно увидеть на следующем видео.

На фото ниже представлена первая отштампованная деталь из ниобия, а также команда конструкторов которая занималась и курировала разработку и производства корпуса из ниобия.

Когда завершилась механическая обработка и все последующие операции, было собрано совещание по приемке данных корпусов.

Совещание проходило в стенах ФИТ НАН РБ, где собрались представители фирмы Гриф-Агро и представители института. На совещании были произведены замеры и прочие процедуры по приёму изделий.

Также в этот день проект по производству корпуса полуволновых резонаторов, предназначенных для ускорительного комплекса NICA был закончен, что было подтверждено благодарственным письмом со стороны ФИТ НАН РБ.